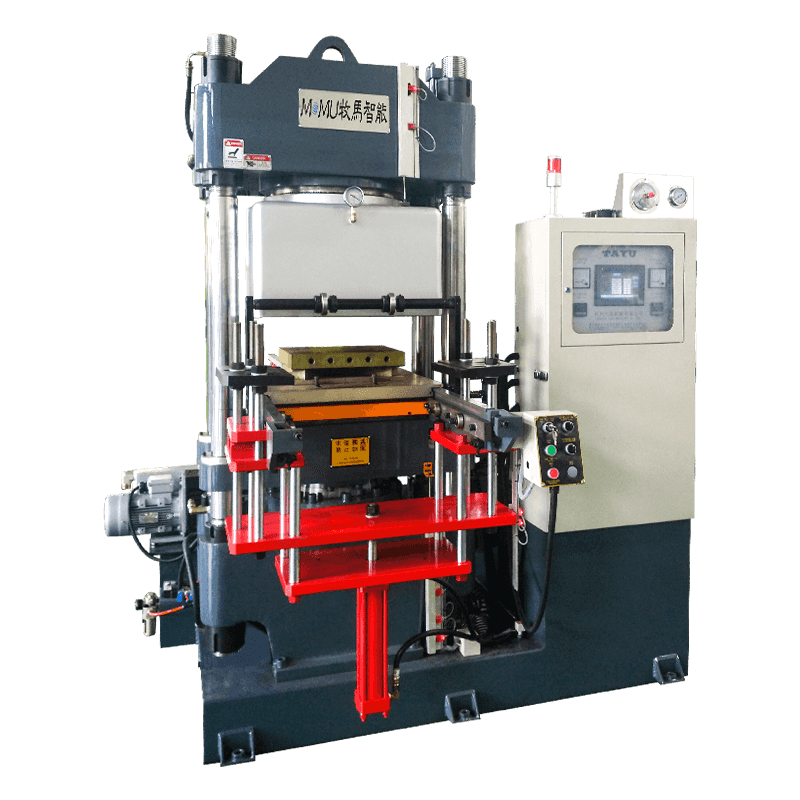

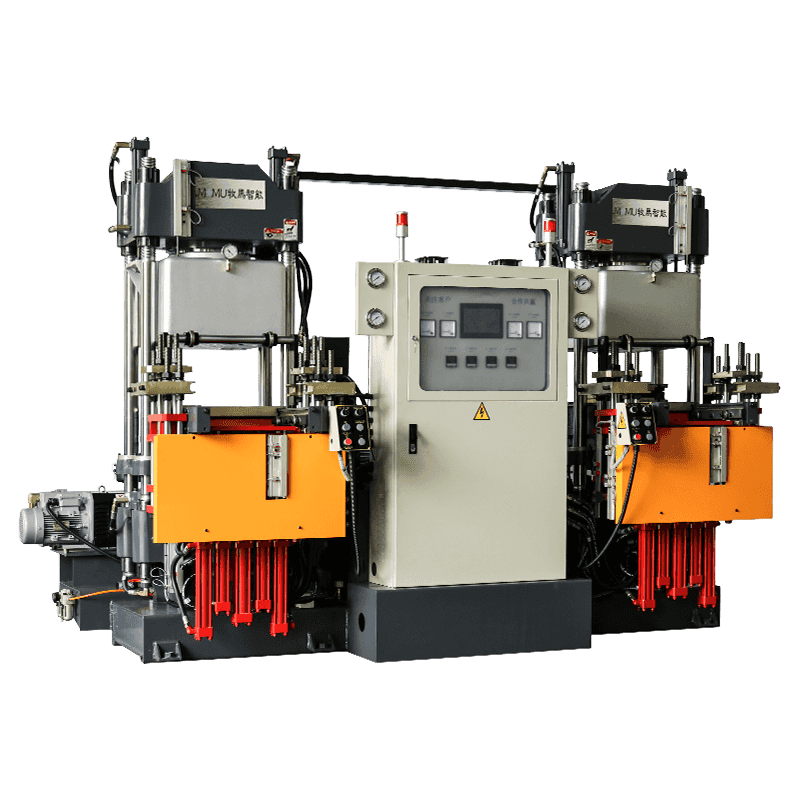

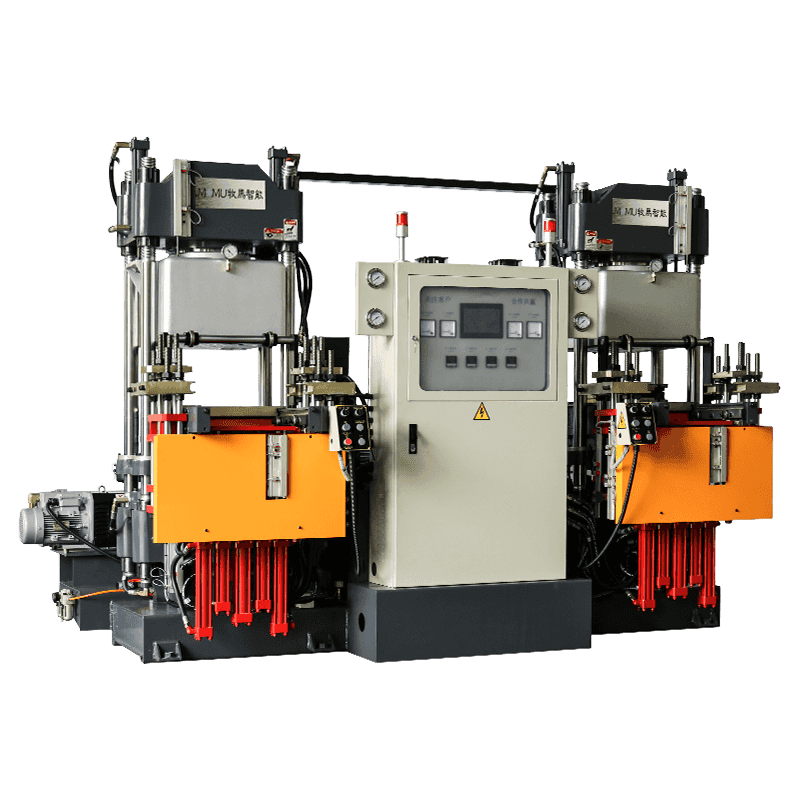

V dynamickém prostředí výroby kraluje automatizace jako hnací síla vyšší efektivity, konzistence a produktivity. V oblasti výroby pryže Vakuové stroje na vulkanizaci pryže představují základní nástroje pro přeměnu surového kaučuku na odolné a vysoce kvalitní produkty. Lze však tyto specializované stroje bez problémů integrovat do automatizovaných výrobních linek?

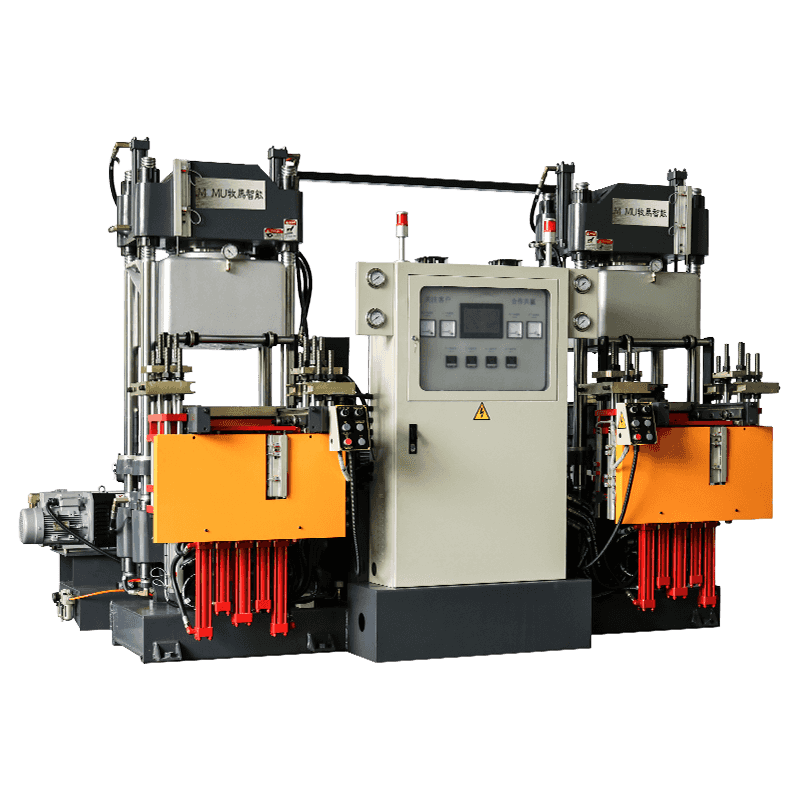

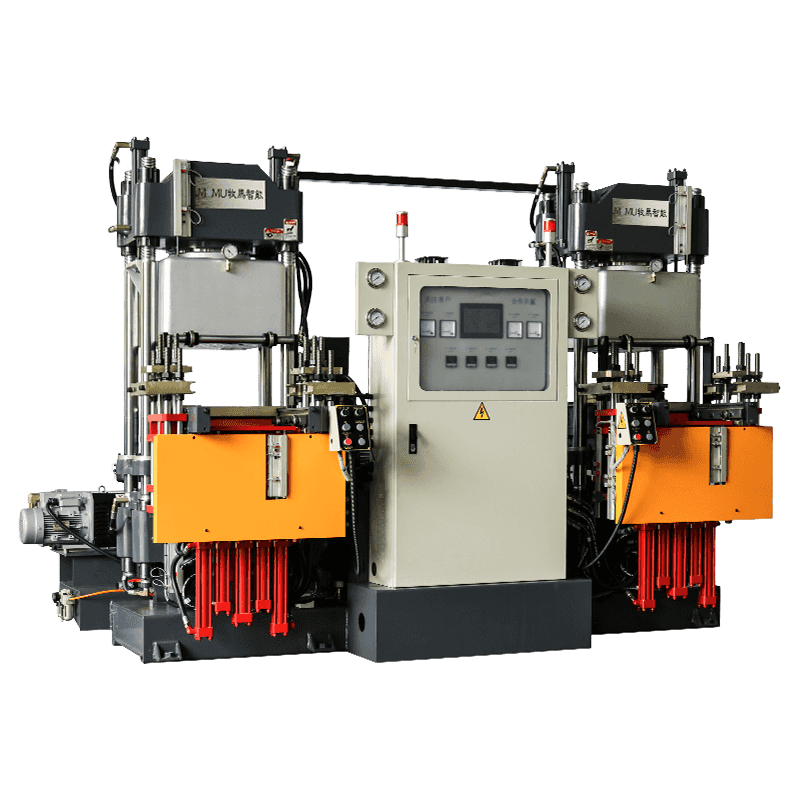

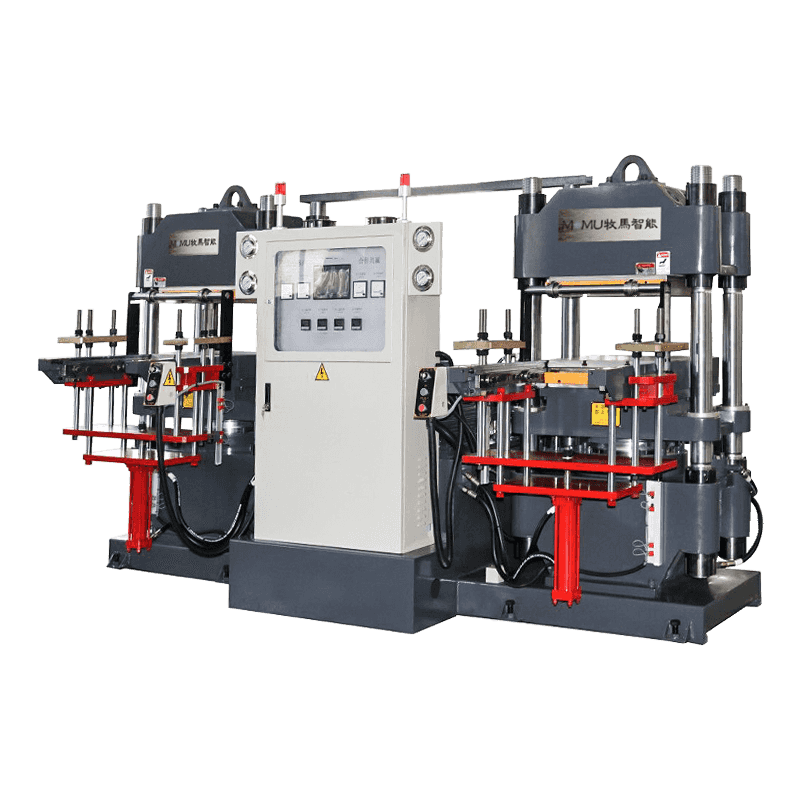

Automatizované výrobní linky často spoléhají na robotické manipulační systémy, které provádějí různé úkoly s přesností a rychlostí. Vakuové vulkanizační stroje na pryž lze bez problémů integrovat do těchto linek s robotickými rameny nebo portálovými systémy usnadňujícími úkoly, jako je nakládání surovin, přeprava dílů mezi zpracovatelskými stanicemi a vykládání hotových výrobků.

Vakuové vulkanizační stroje mohou být strategicky umístěny podél dopravníkových pásů v rámci automatizovaných výrobních linek. Toto nastavení zajišťuje hladký tok materiálů, přičemž pryžové komponenty nebo předem tvarované materiály jsou dopravovány do stroje ke zpracování. Hotové výrobky pak mohou být dopraveny do dalších fází výroby nebo balení, což optimalizuje efektivitu pracovního postupu.

Programmable Logic Controllers (PLC) slouží jako páteř automatizovaných výrobních prostředí, které řídí provoz strojů a procesů. Vakuové vulkanizační stroje mohou být vybaveny řídicími systémy na bázi PLC, které umožňují bezproblémovou komunikaci a synchronizaci s ostatními zařízeními na výrobní lince. To zajišťuje efektivní koordinaci a konzistentní výkon.

Pokročilá senzorová technologie hraje klíčovou roli v automatizované výrobě, poskytuje zpětnou vazbu v reálném čase a umožňuje přesné řízení procesů. Vakuové vulkanizační stroje mohou integrovat senzory pro monitorování klíčových parametrů, jako je teplota, tlak a doba vytvrzování. Tato data jsou přenášena do řídicího systému, což usnadňuje optimální řízení procesu a zajištění kvality.

Vakuové vulkanizační stroje mohou využívat rozhraní pro výměnu dat, jako je Ethernet nebo protokoly průmyslové sběrnice, ke komunikaci s dalším zařízením a centrálními řídicími systémy v rámci automatizované výrobní linky. Tato bezproblémová konektivita umožňuje centralizovanou správu, vzdálené monitorování a rozhodování na základě dat, což zvyšuje celkovou provozní efektivitu.

Výrobci mají možnost přizpůsobit vakuové vulkanizační stroje tak, aby vyhovovaly různým pracovním postupům a výrobním sekvencím v rámci automatizovaných linek. Tato přizpůsobivost zajišťuje optimální integraci a sladění s jedinečnými požadavky výrobního procesu, maximalizuje produktivitu a využití zdrojů.

Automatizované výrobní linky často zahrnují robustní opatření pro kontrolu kvality, aby byla zachována integrita produktu a soulad s normami. Vakuové vulkanizační stroje mohou integrovat systémy kontroly kvality, jako je vizuální kontrola nebo inline testovací zařízení. To umožňuje detekci defektů v reálném čase a zajištění kvality během procesu vulkanizace, minimalizuje přepracování a zajišťuje konzistentní kvalitu produktu.