S rostoucí poptávkou po flexibilních, bezpečných a vysoce výkonných materiálech v lékařských, mateřských a dětských, automobilových, elektronikách a dalších průmyslových odvětvích se kapalný silikon (kapalina silikonová guma, LSR zkráceně) stala důležitou surovinou pro různé špičkové produkty. Aby bylo dosaženo vysoce přesné a vysoce účinné výroby kapalných silikonových produktů, vznikl silikonové vstřikovací stroj a postupně se vyvinul v jedno z běžných zařízení pro flexibilní zpracování materiálu.

Silikonový vstřikovací lisování je druh injekčního lisovacího zařízení speciálně používaného pro zpracování kapalných silikonových materiálů. Dokončuje formování dvousložkového kapalného silikonu ve formě přesným měřením, mícháním, vytápěním a injekcí. Ve srovnání s tradičním termoplastickým injekčním zařízením věnuje injekční stroj silikonu větší pozornost stabilitě kontroly teploty, míchání uniformity a ovladatelnosti vstřikovacího tlaku, aby se přizpůsobila zvláštní tekutosti a vyléčení charakteristik silikonových materiálů.

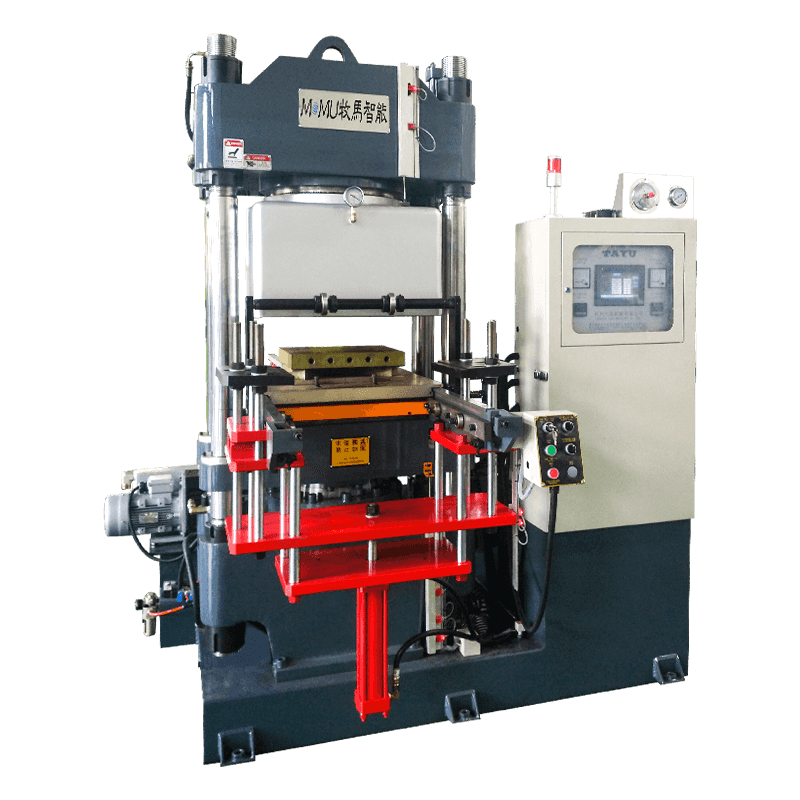

![]()

Silikonové lisování obvykle používá dvoukomponentní míchací systém A/B:

Kapalný silikon skupiny A a skupiny B je dodáván ze skladovacího sudu proporcionálním čerpadlem v poměru 1: 1;

Po průchodu statickým mixérem se vytvoří rovnoměrná směs;

Směs vstupuje do injekční jednotky a je vstřikována do vyhřívané formy šroubem;

Silikon ve formě je rychle vulkanizován a tvořen při vysoké teplotě a produkt je konečně demolován a vyřazen.

Celý proces je vysoce automatizovaný, s krátkým tvarovacím cyklem a vysokou konzistencí hotových výrobků, což je zvláště vhodné pro dávkovou produkci malých a jemných průmyslových výrobků.

Systém injekce s vysokou přesností

Silikon má extrémně vysoké požadavky na vstřikovací tlak, rychlost a teplotu. Injekční systém používá řízení servo a vysoce přesné proporcionální ventily, aby zajistilo jednotné rozdělení materiálu a zabránilo bublinám a nedostatku materiálu.

Plně uzavřená struktura proti znečištění

Vhodné pro workshopy bez prachu a prostředí pro výrobu lékařské třídy, aby se zabránilo kontaminaci surovin a zajistilo bezpečnost produktu.

Schopnost rychlé formování s více kovnitou

Více produktů může být injikováno najednou, což výrazně zlepšuje efektivitu, vhodné pro výrobu rozsáhlých objednávek.

Automatický systém demoldringu

S robotem, chladicím zařízením a automatickou funkcí počítání šetří pracovní sílu a zvyšuje účinnost.

Úspora energie a ochrana životního prostředí

Systém pohonného pohonu a nízkoenergetický hydraulický obvod se používají ke účinnému snížení provozních nákladů.

Lékařský průmysl: jako jsou silikonové katétry, masky, pístové stříkačky a anti-skluzavé rohože;

Produkty matky a dítěte: dudlíky, příslušenství láhve, žvýkání hudby a misky na jídlo;

Elektronické příslušenství: vodotěsné těsnění, klíčové podložky, silikonové pláště a kabelové konektory;

Automobilový průmysl: těsnění motoru, podložky vyrovnávacích pamětí a silikonová tlačítka;

Denní potřeby: Kuchyňské silikonové formy, náramky a příslušenství pro fitness vybavení.

Mikro injekční lišta: S vývojem mikroelektroniky a zdravotnických prostředků roste poptávka po mikro vysoce přesných silikonových dílech;

Lisování injekcí s více materiály: sloučenina s tvrdými plasty, kovy a dalšími materiály pro vývoj složitějších funkčních produktů;

Inteligentní upgrade systému kontrolního systému: Realizujte vzdálené monitorování, automatickou diagnostiku a sledování dat a zlepšujte úroveň workshop inteligence;

Ochrana životního prostředí a zelená výroba: Výrobci zařízení vyvíjejí nízkoenergetickou, bez úniku a recyklovatelné systémové řešení.

Jako reprezentativní kombinaci pokročilé technologie formování a vysoce výkonných materiálů pomáhají silikonové lisovací stroje v injekčním lištu ve všech oblastech života pohybovat se směrem k nové éře „flexibilního, přesného a bezpečného“ designu produktu. Jeho vysoká účinnost, přesnost a automatizace nejen zvyšuje kvalitu produktu, ale také optimalizuje výrobní proces. Jedná se o nezbytné základní vybavení pro realizaci špičkových výrobních a inteligentních továren.