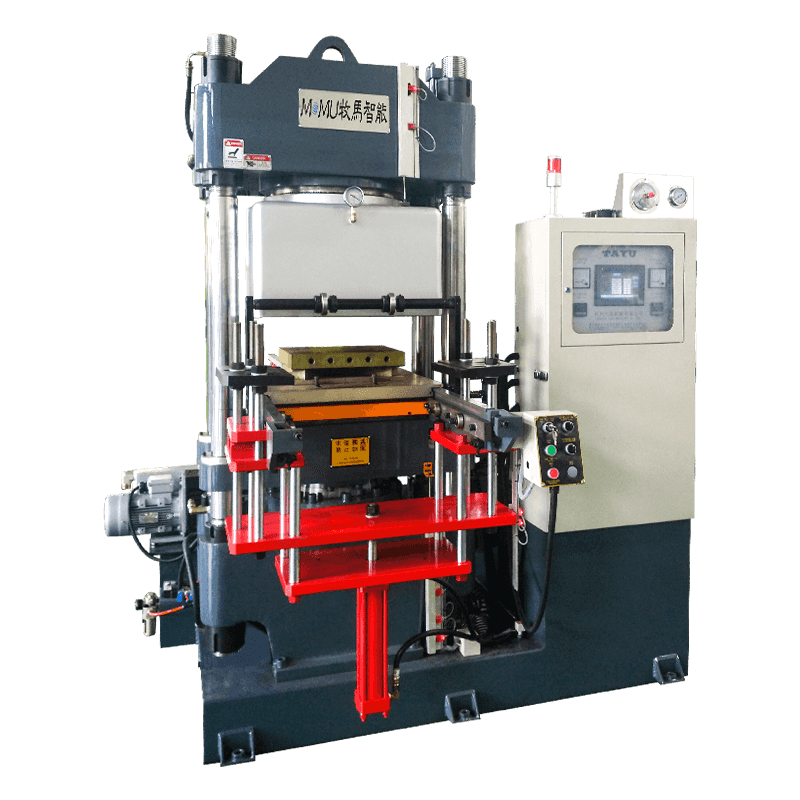

Úvod do vakuových vulkanizačních strojů

Vakuové stroje na vulkanizaci pryže jsou pokročilé části zařízení navržené pro zlepšení procesu vytvrzování pryže odstraněním vzduchu a přesným řízením tlaku a teploty. Na rozdíl od tradičních vulkanizátorů, které se spoléhají na atmosférický tlak a ruční nastavení, vakuové vulkanizéry vytvářejí kontrolované nízkotlaké prostředí, které snižuje oxidaci, zvyšuje jednotnost a zlepšuje celkovou kvalitu produktu.

Tato technologie se stala stále populárnější v průmyslových odvětvích, jako je automobilový průmysl, letecký průmysl, elektronika a výroba lékařské pryže, díky její schopnosti vyrábět vysoce přesné pryžové komponenty bez defektů.

Jak fungují vakuové vulkanizační stroje

Vakuové stroje na vulkanizaci pryže fungují tak, že se pryžové součásti umístí do utěsněné komory. Vzduch je evakuován pomocí vakuové pumpy a k zahájení vulkanizačního procesu je aplikováno přesné teplo. Absence vzduchu snižuje oxidaci a eliminuje zachycené plyny, které často způsobují bubliny nebo dutiny v tradiční vulkanizované pryži.

Moderní stroje jsou vybaveny programovatelnými ovládacími prvky, které regulují teplotu, tlak a dobu vytvrzování, což umožňuje konzistentní výsledky napříč více výrobními dávkami. Nízkotlaké prostředí zajišťuje rovnoměrnou expanzi pryže, úplné vyplnění forem a vytváření hladších povrchů a ostřejších detailů.

Zlepšená kvalita a jednotnost produktu

Jednou z hlavních výhod vakuových vulkanizátorů je zlepšení kvality produktu. Eliminací vzduchových kapes a snížením oxidace vykazují finální pryžové komponenty vyšší strukturální integritu, jednotnou hustotu a hladší povrchovou úpravu. To je zvláště důležité pro přesné díly používané v automobilových těsněních, elektronických součástkách nebo lékařských zařízeních.

Tradiční vulkanizéry často vedou k drobným nedokonalostem, jako jsou bubliny, nerovnoměrná tloušťka nebo povrchové vady, které mohou ohrozit funkčnost. Vakuová vulkanizace řeší tyto problémy, což vede k vyšší spolehlivosti produktu a delší životnosti.

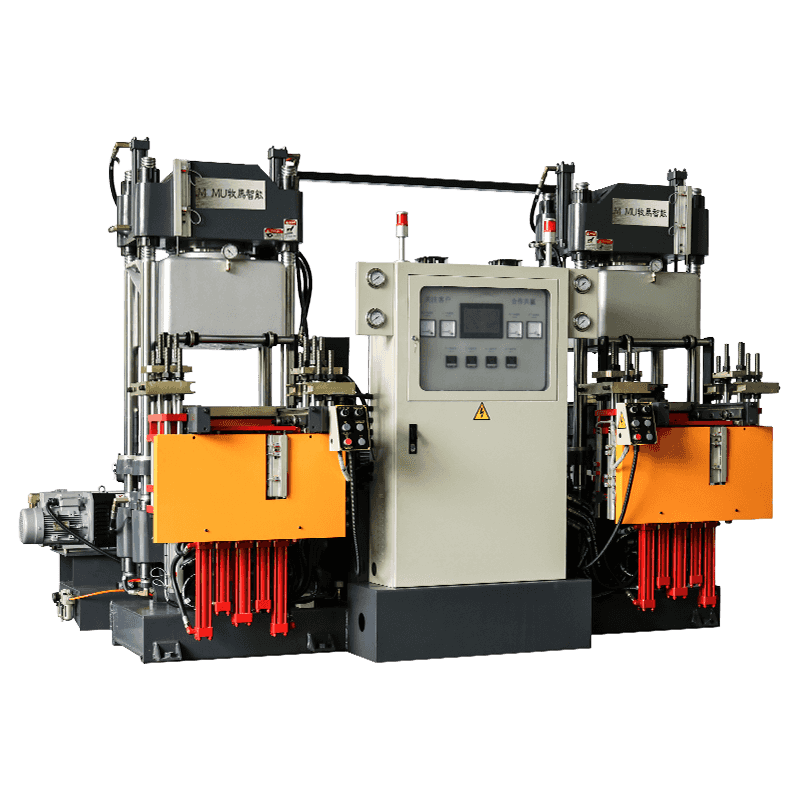

Rychlejší vytvrzení a zvýšená účinnost

Vakuové vulkanizační stroje nabízejí rychlejší doby vytvrzování ve srovnání s konvenčními metodami. Řízené prostředí umožňuje teplu pronikat rovnoměrněji, čímž se snižuje celkový cyklus vulkanizace bez obětování kvality. V mnoha případech se výrobní výkon zvyšuje díky kratší době vytvrzování a menší potřebě přepracování způsobené vadami.

Programovatelné systémy navíc umožňují automatické spuštění více vytvrzovacích cyklů, což minimalizuje prostoje a snižuje pracovní náročnost. Tato účinnost je výhodná zejména pro výrobce zabývající se velkosériovou výrobou.

Snížení oxidace a plýtvání materiálem

Oxidace během vulkanizace může oslabit pryž, snížit elasticitu a snížit chemickou odolnost. Vakuové vulkanizační stroje zabraňují vystavení kyslíku, zachovávají původní vlastnosti materiálu a výsledkem jsou pevnější a odolnější produkty.

Snížením pravděpodobnosti defektů, jako jsou bubliny, dutiny a nepravidelnosti povrchu, vakuová vulkanizace také snižuje plýtvání materiálem. Výrobci šetří na surovinách a vyhýbají se nákladnému přepracování, což výrazně zvyšuje efektivitu výroby a hospodárnost.

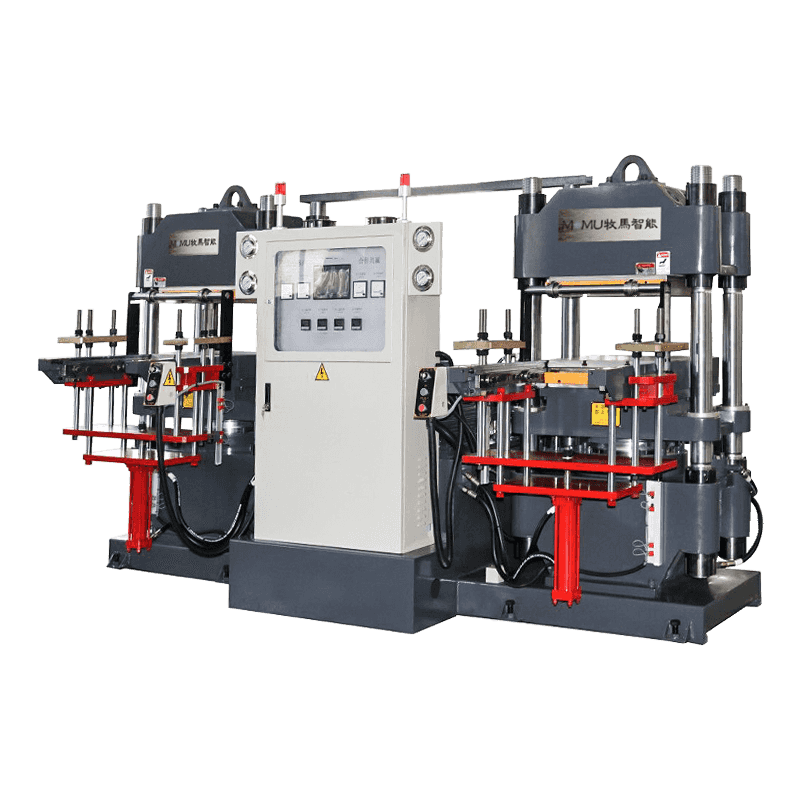

Vyšší bezpečnost a čistší provoz

Tradiční metody vulkanizace mohou zahrnovat vysokotlakou páru, horké formy a vystavení výparům, což zvyšuje riziko nehod a nebezpečí na pracovišti. Vakuové vulkanizační stroje pracují v utěsněné komoře, což snižuje vystavení obsluhy teplu a plynům.

Automatizovaný proces dále omezuje ruční manipulaci s horkými formami a přispívá k bezpečnějším pracovním podmínkám. Méně oxidace a rozstřiku materiálu navíc znamená čistší pracovní prostředí, snížení kontaminace a požadavků na údržbu.

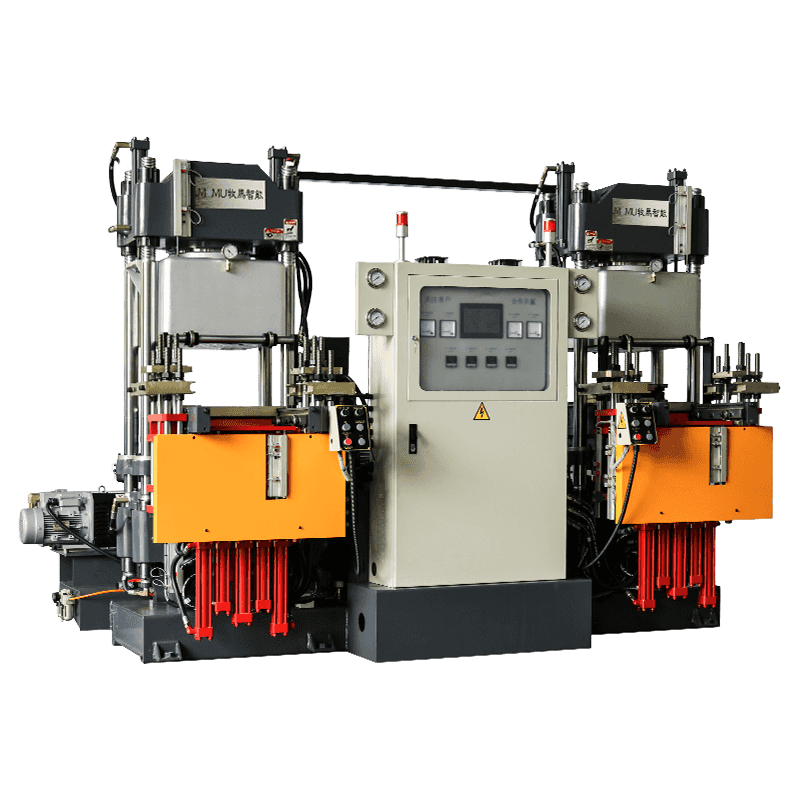

Větší flexibilita pro složité pryžové díly

Vakuové vulkanizační stroje na pryž jsou vysoce adaptabilní na složité tvary a tenkostěnné pryžové součásti. Nízkotlaké prostředí zajišťuje, že pryž zcela vyplní složité formy a vytváří přesné prvky bez vzduchových kapes nebo deformací.

Tato schopnost je kritická pro průmyslová odvětví vyrábějící těsnění, těsnění, O-kroužky nebo vícevrstvé pryžové kompozity, kde přesnost a konzistence přímo ovlivňují výkon a bezpečnost produktu.

Energetická účinnost a provozní náklady

Přestože vakuové vulkanizační stroje zahrnují počáteční kapitálové investice, často poskytují dlouhodobé provozní úspory. Rychlejší vytvrzovací cykly, snížený odpad a minimální přepracování snižují celkovou spotřebu energie na jednotku. Programovatelný provoz snižuje lidské chyby a náklady na pracovní sílu a dále zvyšuje efektivitu nákladů.

Přesná regulace teploty a tlaku navíc snižuje zbytečnou spotřebu energie, díky čemuž je vakuová vulkanizace ve srovnání s konvenčními metodami šetrnější k životnímu prostředí.

Srovnání mezi vakuem a tradičními vulkanizátory

| Aspekt | Vakuový vulkanizér | Tradiční vulkanizér |

| Kvalita produktu | Vysoké, jednotné, bez defektů | Střední, může obsahovat bubliny |

| Doba vytvrzování | Kratší cykly | Delší cykly |

| Materiální odpad | Nízká | Vyšší kvůli vadám |

| Provozní bezpečnost | Vysoká, minimální expozice | Exponované středně horké povrchy |

| Vhodnost pro složité díly | Výborně | Omezené |

Závěr

Vakuové stroje na vulkanizaci pryže nabízejí jasné výhody oproti tradičním vulkanizátorům, včetně vynikající kvality produktu, rychlejšího vytvrzování, snížení odpadu, zvýšené bezpečnosti a schopnosti manipulovat se složitými díly. Jejich přesná kontrola podmínek teploty, tlaku a vakua zajišťuje rovnoměrnou vulkanizaci a zvýšenou odolnost pryžových součástí.

Pro výrobce, kteří hledají efektivitu, spolehlivost a vysoce výkonné produkty, je investice do technologie vakuové vulkanizace pryže strategickou volbou, která přináší měřitelné výhody v produktivitě, úsporách nákladů a provozní bezpečnosti.