Speciální vstřikovací lis na tekutý silikon využívá kapalné příslušenství, jako jsou olejová čerpad...

kategorie produktů

Vstřikovací lis LSR Výrobci

-

Speciální vstřikovací lis na tekutý silikon

Speciální vstřikovací lis na tekutý silikon využívá kapalné příslušenství, jako jsou o

-

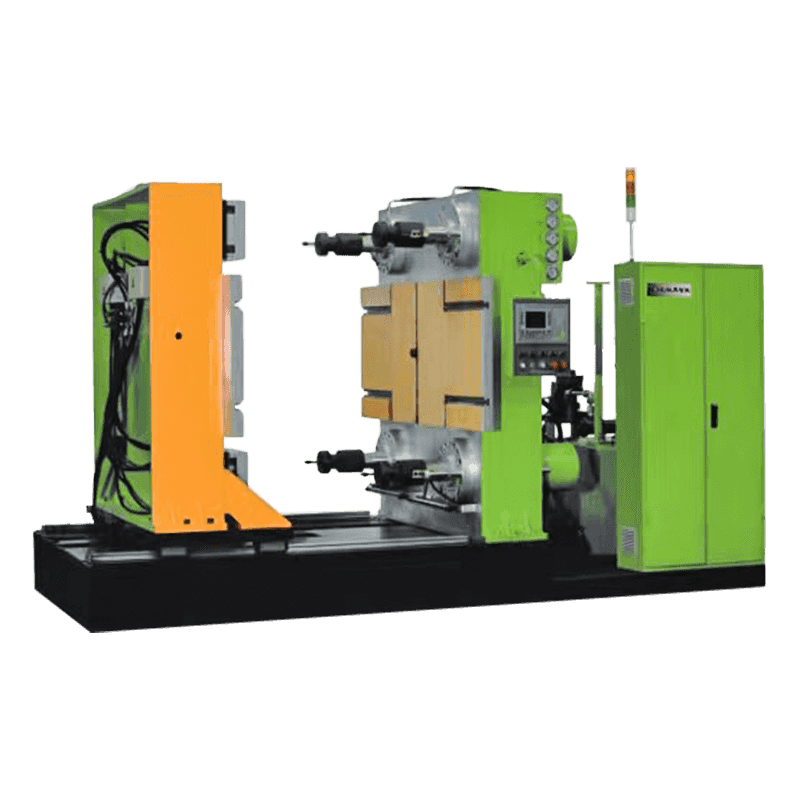

Tekutý silikonový upínací stroj

Nové upínací stroje na tekuté silikonové formy řady TYM využívají pokročilé řídicí po

-

Tekutý silikonový upínací stroj

Přečtěte si víceNové upínací stroje na tekuté silikonové formy řady TYM využívají pokročilé řídicí počítače k dos...

Profesionální výrobce lisovacích strojů na pryž a plasty

Zabývá se především výzkumem, vývojem a výrobou pryžových vstřikovacích strojů, silikonových vstřikovacích strojů, vakuových vulkanizačních strojů, deskových vulkanizačních strojů a bakelitových, BMC a dalších vysoce přesných vstřikovacích zařízení. Po letech vývoje se společnost stala výzkumnou a vývojovou silou, pokročilým systémem řízení kvality, vytvářením nezávislých inovací, technologií jako hlavní konkurenceschopností podniků vyrábějících gumové stroje. Kvalita produktů je základem přežití podniku, aby byla plně zajištěna stabilita a životnost stroje, na jedné straně společnost navázala úzké partnerství se světovým gigantem v oblasti kontroly tekutin Bosch, japonským Yukenem, Siemens a klíčovými díly elektrického zařízení, hydraulické a těsnění jsou všechny dovozem; na druhé straně organizovat výzkumné a vývojové oddělení s více výzkumnými ústavy, přijímat evropskou vyspělou technologii, optimalizovat design produktu a v kombinaci s léty praktických zkušeností učinit produkt rozumným, bezpečným a efektivním tak, aby uživatelům poskytoval vhodné přesný vstřikovací stroj.

Nastoupit Dotkněte se nás.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

PŘEČTĚTE SI VÍCE -

Stroje na upínání forem na tekuté silikony jsou specializovaná zařízení používaná při přesném lisování produktů...

PŘEČTĚTE SI VÍCE -

Stroj na upínání forem na tekutý silikon je specializované zařízení používané v procesech lisování tekutého silikonov...

PŘEČTĚTE SI VÍCE -

A tekutý silikonový upínací stroj hraje klíčovou roli ve výrobě tekutého silikonového kaučuku (LSR) a přímo ov...

PŘEČTĚTE SI VÍCE

Jaké jsou výhody použití systému metr-mix-dispense (MMD) ve vstřikovacím lisu LSR?